壓力機液壓系統與氣動元件 未來發展趨勢與融合創新

在現代工業自動化與精密制造領域,壓力機作為關鍵設備,其驅動與控制系統的性能至關重要。其中,液壓系統與氣動元件作為兩種主要的動力與執行方式,正隨著技術進步與市場需求演變,呈現出明確而深刻的發展趨勢。

一、 壓力機液壓系統的發展趨勢

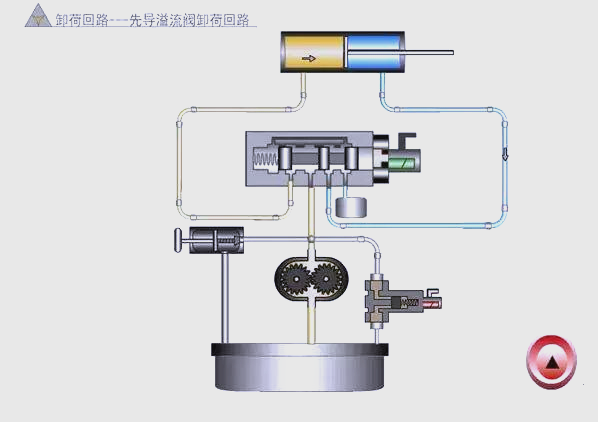

- 高效化與節能化:傳統液壓系統能耗高、易發熱。未來趨勢是采用變頻電機、變量泵、負載敏感控制等先進技術,實現按需供能,大幅降低空載與待機能耗。能量回收系統,如將制動或下降勢能轉化為電能或液壓能再利用,也成為研發重點。

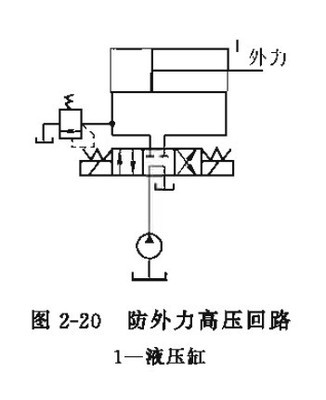

- 高精度與智能化:對精密壓裝、等靜壓等工藝的需求,推動液壓系統向高精度控制發展。通過集成高響應比例/伺服閥、高精度傳感器(壓力、位移、溫度)以及先進控制器(如PLC、專用運動控制器),實現壓力、速度、位置的閉環精確控制。結合工業互聯網與大數據,液壓系統正走向智能化,具備狀態監測、故障預警、自適應調整與遠程運維能力。

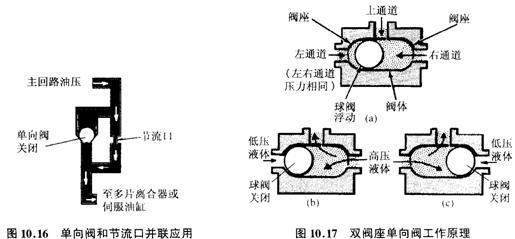

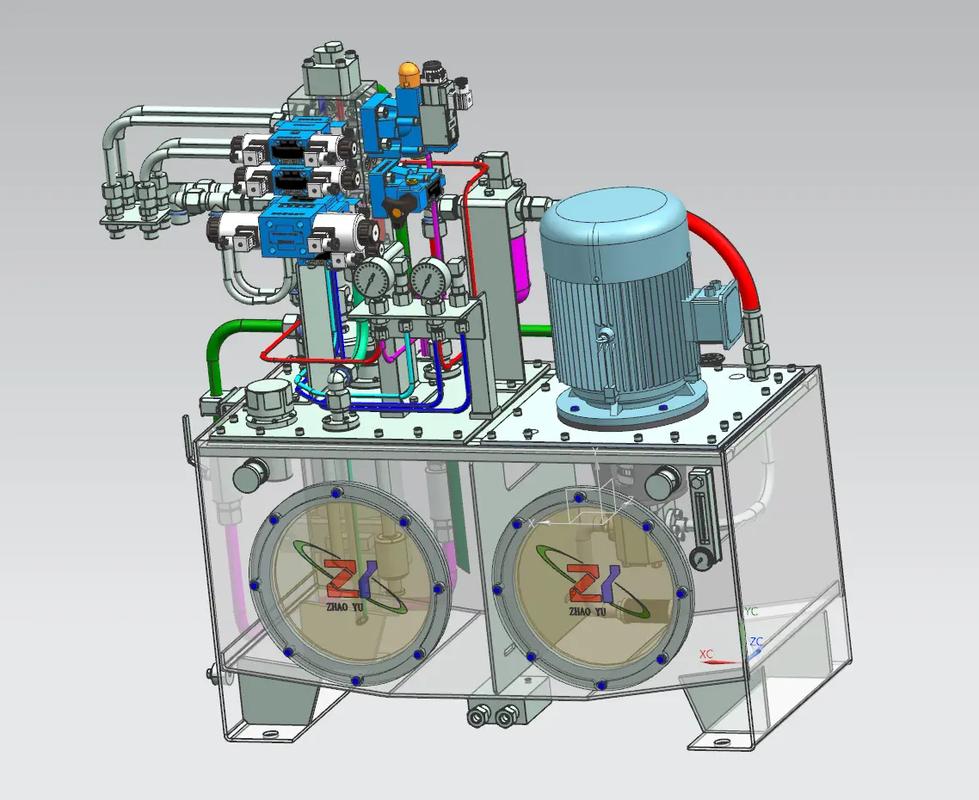

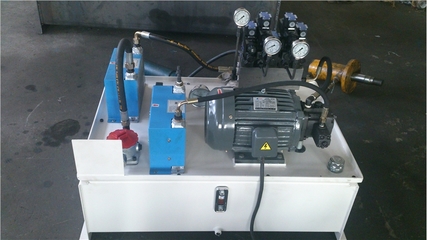

- 緊湊化與集成化:為了節省安裝空間、減少管路連接、降低泄漏風險并提高可靠性,液壓系統日益緊湊和集成。插裝閥、模塊化液壓動力單元(HPU)以及將泵、閥、傳感器、控制器集成一體的“智能液壓軸”方案越來越普及。

- 環保與長壽命:對環保要求促使系統更多地使用生物可降解液壓油或高性能合成酯。通過材料改進(如復合材料)、表面處理技術以及更精細的過濾系統,提高元件耐磨性與抗污染能力,延長整個系統壽命,減少維護與廢棄物。

二、 氣動元件的發展趨勢

- 節能與低耗氣化:壓縮空氣是昂貴的動力源。新型氣動元件致力于減少耗氣量,例如通過優化流道設計降低流動阻力,開發低功耗先導閥,以及采用進氣節流、排氣回收等技術。節能已成為衡量氣動產品性能的核心指標之一。

- 高精度與可調性:傳統氣動以“開關”控制為主,如今在精密裝配、抓取等場景下,需要精確的速度與力控制。電氣比例閥/伺服閥、帶位置反饋的氣缸、智能壓力調節器等元件快速發展,使氣動系統也能實現柔順、精準的運動控制。

- 智能化與網絡化:氣動元件正從“啞巴”元件向智能節點轉變。集成傳感器(位置、壓力、溫度)和IO-Link等低成本通信接口的氣缸、閥島成為趨勢,可實時反饋狀態數據,支持參數遠程設置與預測性維護,無縫融入工業4.0體系。

- 小型化、模塊化與易用性:設備小型化要求氣動元件尺寸更緊湊但功能不減。模塊化設計(如閥島)簡化了安裝與維護。設計更注重用戶友好性,如快速接頭、無油潤滑(自潤滑)、易于集成的設計,降低使用門檻與維護成本。

三、 融合與系統集成趨勢

值得注意的是,液壓與氣動并非截然分立,而是呈現融合互補之勢:

- 氣液聯動:在一些特定壓力機(如快速沖壓)中,利用氣動的高速響應進行預加速,再通過液壓實現大噸位、高精度的施壓,結合兩者優勢。

- 電控融合:無論液壓還是氣動,其核心控制都日益依賴于電子和軟件。統一的電控平臺(如EtherCAT、PROFINET)可以同時管理液壓執行器和氣動輔助單元,實現復雜的協同動作。

- 系統解決方案:未來競爭不再是單一元件,而是提供包含動力源、執行器、傳感器、控制器及軟件在內的完整系統解決方案,強調整個系統的能效、精度與智能化水平。

###

壓力機的動力系統正朝著更高效、更精準、更智能、更環保的方向演進。液壓系統在大力矩、高精度穩態控制方面持續深化,而氣動元件則在快速響應、柔性化與成本敏感領域不斷創新。兩者的技術邊界因電控與信息技術而模糊,共同服務于制造業柔性化、智能化與綠色化的宏大目標。企業需緊跟這些趨勢,選擇合適的技術路徑,以提升設備競爭力,滿足未來制造業的苛刻要求。

如若轉載,請注明出處:http://www.qiedin.com.cn/product/71.html

更新時間:2026-02-17 14:02:10